«Мой дом — моя крепость», — гласит одна народная мудрость, и неспроста, так как дом — это то место, куда всегда можно вернуться. В нашей стране все больше и больше появляется нуждающихся в качественных жилых площадях, но реальные цифры темпов строительства далеко не всегда успевать за потребностями населения. Большие надежды на улучшение данной проблемы подает новая строительная технология — монолит строительство, при помощи которого строительные организации в более краткие сроки готовы сдавать новое качественное жилье нуждающимся. Чем так особенно монолитное строительство? Что включает в себя технология строительства монолитных домов? Какие материалы используются при монолитном строительстве? Что хорошего может предложить нам монолитное строительство? Ответы на эти и другие интересующие вас вопросы вы найдете в данной статье…

Монолитное строительство

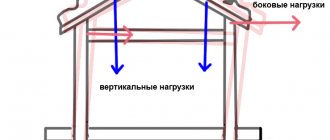

Монолитное строительство — это одна из самых перспективных технологий, применяемых в строительстве зданий и сооружений для разных нужд. Сам процесс монолитного строительства выглядит как строительство разных конструктивных элементов из смеси, содержащей бетон, и специальной опалубки. Под опалубкой понимают особую конструкцию, которая служит специальной формой, в которую укладывают монолитный бетон. Опалубка является неотъемлемой частью монолитного строительства, а также одной из ее особенностей, так как именно за счет опалубки конструкция будущего здания приобретает прочность, жесткость и устойчивость к изменениям формы, размера и других свойств бетонируемой конструкции.

Несмотря на то, что строительный рынок перенасыщен предложениями различных услуг от строительных компаний, монолитным строительством из них занимаются единица, и еще меньше готовы предложить действительно качественные услуги по возведению монолитного дома. Это связано с тем, что монолитное строительство — это инновация в строительстве зданий, которая требует особых знаний и приемов, которые доступны далеко не каждой строительной организации. В частности, специальных знаний требует возведение опалубки — непременной части монолитного строения. Применение опалубки в строительстве позволило значительно повысить технологические качества зданий, но и помешало быстро освоить технологию монолитного строительства. Тем не менее, некоторые из отечественных строительных компаний набрались достаточного опыта в монолитном строительстве, чтобы на достойном уровне предлагать свои услуги по монолитному возведению зданий.

Устройство фундамента монолитного дома

В строительстве монолитных домов используются фундаменты, которые различаются по несущей способности, сложности монтажа и стоимости. Частное монолитное строительство предлагает три основных варианта устройства фундаментов: ленточный, плитный и свайный.

Ленточные фундаменты

Конструкция ленточного фундамента представляет собой армированный бетонный пояс, устроенный под всеми несущими стенами здания. Для повышения надежности, устраивают фундамент для перегородок. По способу монтажа процесс можно разделить на два типа – монолитный и сборный.

Устройство монолитного ленточного фундамента считается одним из самых надежных решений в строительстве. Значительный расход бетона компенсируется прочностью основания. К тому же, свойство фундамента распределять значительный вес конструкции по периметру всего сооружения обеспечивает равномерное давление на грунт.

Ленточный фундамент сборного типа устраивается из бетонных блоков, связанных цементным раствором. При всех своих положительных качествах сборный фундамент уступает монолитному.

В зависимости от геологии местности и веса постройки применяют разную глубину заложения фундамента. Исходя из этого параметра, ленточные фундаменты разделяют на мелкозаглубленные и полнозаглубленные.

- Мелкозаглубленный ленточный фундамент

широко используется в частном малоэтажном строительстве. Глубина его залегания не превышает 70 см. При правильном устройстве песчаной подушки и армопояса такой фундамент надлежащим образом выполняет свои функции на всех типах грунтов. - Полнозаглубленный фундамент

выполняется под многоэтажными (более трех этажей) массивными строениями. Минимальная глубина залегания фундамента – до полуметра ниже границы сезонного промерзания почвы в данном регионе. Конструкция полнозаглубленного фундамента не может быть повреждена подземными водами или температурной деформацией почвы.

Ленточный фундамент

Устройство монолитного ленточного фундамента

Технология устройства ленточного фундамента требует предварительных расчётов, но в остальном сложностей не представляет.

- По периметру и на месте запланированных несущих стен и простенков выкапываем траншею. Обычно ширина фундамента составляет немного больше толщины стен, которые предусмотрены в проекте. Если планируется устройство опалубки, это также необходимо учесть в размерах траншеи.

- Внутри траншеи монтируем арматурную обвязку, проходящую по всей длине стен и простенков. Диаметр арматурных прутьев, в зависимости от проектных параметров фундамента, может колебаться от 10 до 18 мм. На каменистых грунтах фундамент устраивают без использования арматурного каркаса.

- Заливаем траншею бетоном. Желательно, чтобы бетон готовился непосредственно на строительной площадке. Таким образом, увеличивается скорость работ и не теряется качество бетонной смеси при транспортировке. Такая практика позволяет значительно улучшить все эксплуатационные качества фундамента.

На заметку!Экономить на армировании фундамента не стоит – стоимость арматуры составляет 6-8% от стоимости фундамента, а качественный армопояс на порядок увеличивает технические характеристики фундамента.

Сборный фундамент

Монтаж сборного фундамента

Монтаж сборного фундамента напоминает кирпичную кладку. Давайте рассмотрим разницу в размерах «кирпича» и способах укладки. Следует отметить, что сборные фундаменты монтируются из готовых железобетонных блоков. Самый распространенный размер блоков изготавливаемых на заводе: длина – 240 см, высота – 60 см. Толщина такого «кирпичика» составляет от 30 до 60 см.

Для устройства сборного фундамента задействуется техника средней грузоподъемности. Имея определенный размер и форму, бетонные блоки неудобны в устройстве сборных фундаментов сложной конфигурации. В остальном, сборные ленточные фундаменты из железобетонных блоков отличаются повышенной прочностью и долговечностью.

Особенности монтажа фундамента этого типа:

- В готовую траншею укладываем песчаную «подушку» толщиной 15-20 см. При помощи подъемного крана устанавливаем блоки в траншею, ориентируясь по предварительно обозначенной линии разметки.

- Вертикальные швы между блоками заделываем цементным раствором, приготовленным в пропорции 1:3 – в данном случае, рекомендуется использовать цемент М-400 (самая распространенная и востребованная марка цемента).

- Петли, за которые цеплялись крюки крана, связываем проволокой и загибаем.

- Укладываем цементный раствор на верхнюю поверхность блоков первого ряда.

- Монтируем второй ряд, следуя тому же порядку действий.

- По последнему ряду устраиваем армированный бетонный пояс для укрепления фундамента. Верхний уровень монолитного пояса, по возможности, необходимо устраивать строго горизонтально.

Плитный фундамент

Плитный фундамент для монолитного дома

В строительстве применяются две технологии устройства плитных фундаментов: монолитная и сборная. Сборные плитные фундаменты устраиваются для зданий сложной конфигурации и большой площади. В строительстве жилых домов, в основном, используют армированную монолитную плиту.

Фундамент в виде монолитной плиты (плитный) не так востребован, как ленточный, но в определенных условиях эксплуатации ему трудно найти замену.

Плитный фундамент необходим:

- В сейсмической зоне с опасными грунтами.

- На глубокопромерзающих и пучинистых почвах.

- В грунтах с повышенной влажностью и высоким уровнем подземных вод.

- При выравнивании осыпаний, вертикальных и горизонтальных сдвигов земли.

- Для усиления ленточного фундамента.

- Под башенный тип постройки.

- В качестве чернового пола.

Надежнее всего сделать одну монолитную плиту под всем зданием. Таким образом, нижняя часть плиты будет находится практически на поверхности, воздействуя только с её верхней частью, поэтому различные грунтовые деформации не будут влиять на устойчивость основания и всего строения в целом.

Довольно часто плитный фундамент планируется в качестве чернового пола. В этом случае проводится утепление – снизу от грунта экструдированным пенополистиролом (пеноплексом), а в верхней части плиты, в процессе заливки, возможен монтаж компонентов системы «теплый пол».

Свайный фундамент

Свойства свайного фундамента

В частном домостроении свайные фундаменты не так популярны, как при возведении промышленных объектов и многоэтажных жилых секторов, но тоже пользуются спросом. Практически для любого строения есть возможность подобрать тип свайного фундамента под определенный вид почвы. Плавающий грунт и сложный рельеф для эксплуатационных способностей свайного фундамента не являются проблемой – сваи достигают устойчивого грунта на глубине более 50 м.

Для устройства свайного фундамента используется три типа свай:

Винтовые сваи

. Установка винтовых свай напоминает вкручивание шурупа – на конце свай находится винт, который и входит в землю, как шуруп. Тело свай – это толстостенная металлическая труба. После того, как все сваи «вкручены» вручную или механическим способом, они обрезаются в горизонтальной плоскости на проектной высоте. На сваях крепится ростверк – обвязка из горизонтальных балок, соединяющая сваи и связывающая всю конструкцию фундамента.

Использование на любом грунте, невысокая стоимость, простой монтаж – это несомненные плюсы винтовых фундаментов. Минусом можно считать недолговечность из-за подверженности металла свай коррозии. В монолитном строительстве винтовой тип фундамента используется очень редко.

Буронабивные сваи

. Технология устройства фундамента на буронабивных сваях существенно отличается от предыдущей. Давайте рассмотрим, как следует монтировать сваи данного типа.

- Бурим скважину необходимой глубины и диаметра.

- Готовим (свариваем или скручиваем) каркас из арматуры и опускаем в скважину.

- Над скважиной устраиваем опалубку выше уровня земли, если предусмотрено проектом.

- Заполняем скважину бетоном.

- Связываем ростверком на заданной высоте.

К основным преимуществам буронабивного метода относятся возможность равномерно распределить вес сооружения, регулируя количество опор, строительство на любых видах грунтов и меньший объем земляных работ. Для частного застройщика устройство фундамента буронабивным способом является нерентабельным из-за высокой стоимости геологических изысканий, сложных расчетов и необходимости в тяжелой буровой технике.

Забивные сваи

. Такие сваи представляют собой железобетонные балки длиной более 12 м. Они производятся круглого, квадратного, крестообразного и трубчатого сечения. При устройстве фундамента сваи забиваются в грунт при помощи механических сваебойных молотов.

В последнее время распространяется статическое вдавливание – технология, которая стала незаменимой при строительстве свайного фундамента в тесноте исторического центра современного города с ветхими домами. Процесс вдавливания сваи обеспечивается специальными установками, передающими на объект нагрузку более 300 тонн.

Используемые материалы для строительства

При строительстве монолитных зданий наибольшей популярностью у строительных компаний пользуются несъемные опалубки, изготовленные из пенополистирола. Эти опалубки имеют вид пустотного полистирольного блока, который состоит из двух панелей, связанных между собой специальными перемычками из этого же материала или пластика. Пенополистирол имеет малых вес и легко поддается монтажу, из-за чего и получил огромнейшее распространение.

Так как пенополистирол поддается горению, то нужно тщательно подходить к выбору материалов для наружных и внутренних отделочных работ. Как правило, для внутренней отделки чаще всего выбирают гипсокартонные листы, которые наклеиваются прямо на полистирол. Либо выбирают штукатурные материалы, которые наносятся на пенополистирол. Следом стоит оштукатурить фасад дома или облицевать его плиточными материалами или трудно горючими панелями.

Также в монолитном строительстве применяются сборно-разборные опалубки. Чаще всего они используются, при возведении многоэтажных и административных зданий. В таком случае конструкция дома может быть выполнена 2 способами:

- конструкция с монолитными наружными стенами и утепленным фасадом,

- конструкция с монолитными стенами и утеплением внутри стены.

Первый вид конструкции применяется лишь в очень объемных строительствах, второй — при всех остальных случаях.

Все плюсы панельного дома

На сегодняшний день больше половины новостроек именно панельные. Связано это с тем, что у таких домов скорость постройки на порядок выше. Но у такого дома имеются и другие положительные качества:

- Все строительные материалы (стены и межэтажные перекрытия) изготавливаются на заводе. Иными словами весь процесс механизирован, а это дает гарантию высокого качества.

- Высокая скорость возведения постройки (6-12 месяцев), в отличие от монолитной конструкции, где строительство приостанавливается в холодное время года.

- Новостройка, благодаря панельной конструкции, просаживается равномерно. А это значит, что ремонт в квартире можно начинать сразу после возведения дома.

- Один из самых главных плюсов, обуславливающий спрос на такое жилье, является стоимость квартир в панельных домах.

Технология монолитного строительства

Монолитное строительство технология, как правило, представляется следующим образом.

На стройплощадке устанавливаются специальные формы — опалубки, которые полностью повторяют контур будущего строения или его элемента — стены, колонны и прочее. В опалубку (того вида, который предусмотрен схемой) устанавливается арматура, в которую заливается бетон.

Сегодня в монолитной технологии строительства используется несколько видов опалубки: щитовая и туннельная.

- Туннельная опалубка позволяет сразу получить целые блоки квартир, так как можно одновременно возводить и внутренние стены, и перекрытия той высоты и ширины, которой только потребуется. После окончания строительства необходимо лишь возвести наружные стены. Правда, такой дом сложно назвать элитным, так как одна квартира будет максимум занимать 50 — 60 квадратных метров.

- Для возведения щитовой опалубки требует большее количество времени, зато она более мобильная. При ее помощи можно возводить здания без балок каркасного типа, что открывает массу различных возможностей. Например, можно построить здание с абсолютно любым фасадом и с любым количеством этажей, при этом есть возможность распланировать сами квартиры таким образом, чтобы можно было максимально удовлетворить заказчика. Так покупатели получают множество вариантов будущей квартиры, — какой только пожелают. Квартиру можно приобрести вообще без отделки и перегородок и самому распланировать ее от «А» до «Я». Так заказчик может сам решить, сколько у него будет комнат, какой интерьер будет у них и, даже сколько уровней.

Затем устанавливается система коммуникаций (а это вся электрическая проводка, которая укладывается в стены и перекрытия в момент из формирования), система утепления. Для возведения наружных стен используются навесные, панельные и кирпичные стены. Отметим, что кирпично монолитное строительство позволяет обеспечить монолитным домам почти стопроцентную звукоизоляцию.

Монолитные дома участников портала

alexxxxx построил свой дом из монолитного железобетона по технологии съемной опалубки.

alexxxxx

Стены армировались минимально (проемы, углы и верхние слои этажей по периметру, обрезки между слоями). Бетон месили сами, пропорции 1/2,5/3 (цемент, песок, щебень). Щебень использовал фракции 20-40 мм, тысячу раз пожалел, что не купил 10-20 мм, крупный трудно брать лопатой из кучи и штыковать бетон с мелкой фракцией значительно легче. Времени ушло два месяца с перерывами на основную работу (плита залита в прошлом году).

Дом для постоянного проживания, фундамент – обычная плита, толщиной 15 см, с ребрами по 40 см, подсыпка песком 30 см, дренаж по периметру. В плите сразу залит контур теплого пола, шесть веток (по 33 м), разводка воды в ванную и на кухню, проложена канализация (серые стоки).

Стены у пользователя толщиной 15 см на первом этаже и 12 см на втором, облегченная плита перекрытия (балки по 15 см, полотно 7-8 см). Закончить за один сезон не получилось, поэтому отлитая коробка зимовала без крыши и утепления, однако ни трещин, ни других повреждений весной не обнаружилось. В новом сезоне проект претерпел изменения, и дом обзавелся пристройкой по той же технологии, но с добавлением в бетон готовой щебеночно-песчаной смеси. Утепление пенополистиролом плитным на фасаде (18-20 см), пенополистирольной крошкой на чердачном перекрытии (30-35 см).

Другой наш умелец – cprivetom, предпочел несъемную опалубку из щепобетона с ППС в качестве утеплителя, для своего одноэтажного монолитного дома.

cprivetom

Начали стройку дома для семьи из шести человек – двое родителей и четверо детей, дом для постоянного проживания. С планировкой пришлось повозиться. К дому относимся довольно утилитарно, главное – чтобы в нем можно было с комфортом жить, а декоративность вторична. Поэтому форма простая – без эркеров, хитрых углов, уступов и башенок, крыша двускатная, фасады без украшательств. Кто-то говорит – у вас стиль типа «сарай», а для нас – простенькое «ранчо».

Фундамент – плита, толщиной 30 см, лежащая на слое ЭППС 10 см, плиты уложены на утрамбованную подсыпку из щебня (5 см), щебень уложен на утрамбованную песчаную «подушку» (40 см). В слое песка предварительно развели основные коммуникации – водопровод и канализацию. Утеплитель закрыли стеклоизолом, уложили в два слоя арматурный каркас с усилением под несущими стенами (шаг 125 мм), забетонировали готовым раствором.

cprivetom

По этой технологии можно делать один ряд в день (0,5 м в высоту). Делать, значит выставлять опалубку и заливать. Но это при хорошей погоде (не в это лето) и при отсутствии форс-мажоров. На первый ряд нужно гораздо больше времени, чтобы максимально точно сделать разметку стены и свести верхнюю границу первого ряда по всему периметру на один уровень. Затем просверлить в плите около двухсот отверстий для установки нижнего ряда стяжек, вбить в плиту крепеж для связки опалубки со стеной и подготовиться к заливке (короба для приема бетона, желоба). К началу сборки опалубки утеплитель уже должен быть приклеен изнутри плит.

Та как было решено переезжать до окончания отделочных работ изнутри и снаружи, обошлись без больших капиталовложений – фасад покрасили акриловой краской с помощью краскопульта. Сначала cprivetom спилил все наружные стяжки, потом прокрасил их краской для металла точечно, чтобы в дальнейшем не образовалось ржавых потеков. Стены красили в два слоя, но признает, что в три лучше, для защиты от влаги дополнительно обработали весь фасад гидрфобизатором.

cprivetom

Нам нравится, как выглядит окрашенный щепоцемент на фасаде. Он из чернового строительного материала становится «мягким» (по легкости восприятия) и фактурным, отдаленно напоминая ракушечник. Внутри на финальность покраски рассчитывать не стоит – с близкого расстояния все изъяны виднее.

Оба умельца своими домами довольны, незначительные коррективы при возможности «отмотать пленку назад» внести было бы можно, но претензий к самой технологии нет.

Этапы монолитного строительства

Монолитное строительство, как и любое другое, имеет свои этапы.

- Как и в начале любого строительства, для начала строительства дома в соответствии с монолитной технологией расчищается и подготавливается строительная площадка для возведения здания. Территория строительства рассчитывается исходя из размеров самого здания, а также площади, которую нужно отвести для хранения и завоза строительных материалов. Отличительной особенностью монолитного строительства является тот факт, что бетон для строительства подготавливается непосредственно на месте возведения здания, что позволяет значительно сократить расходы на подготовку и доставку бетона, а как следствие и сэкономить на конечной стоимости строительства.

- Далее осуществляется монтаж арматурного каркаса. Этот этап крайне важен в монолитной технологии строительства, который позволяет построить высокоэкономичный дом за кротчайшие сроки. В зависимости от формы арматурного каркаса формируется форма будущего здания. Арматурные каркас придает стенам здания дополнительную надежность и прочность.

- Затем устанавливается опалубка. После подготовки территории и установки арматурного каркаса строительство подходит к этапу возведения специальных щитовых конструкций, в которые немногим позже будет залит бетон.

- Заливается бетон. Для возведения дома используется обыкновенная бетонная смесь, которая и отвечает за формирование стен будущего здания.

- Прогрев бетона. Эта необходимость возникает лишь тогда, когда строительство происходит в зимний период года, чтобы бетон лучше застывал. Однако если строительство происходит в летнее время, то надобность в данной процедуре отпадает.

- Уход за бетоном. Снятие опалубки. Для того чтобы бетон застыл, его оставляют на несколько дней. После того, как бетон застыл, опалубки снимаются и строительство приближается к финишной прямой.

- Внешняя отделка дома. Эта стадия считается завершительной стадией строительства. Так как бетон обладает высокими показателями в изоляции, то монолитные здания не требуют выполнения дополнительных работ по укладке гидро-, тепло- и звукоизолирующих материалов. Также отпадает необходимость в выравнивании стен, поэтому все отделочные работы склоняются лишь к выполнению облицовочных работ. Для отделки фасада монолитного здания можно использовать любые известные декоративные материалы, которые только сегодня используются для наружных отделочных работ. Наиболее часто, как правило, используются панельные облицовочные материалы, облицовочный кирпич, декоративная штукатурка и многие другие. Здесь архитекторы могут дать волю своим новшествам и при этом максимально учесть вкусовые предпочтения заказчика.

Нужно больше арматуры

Скорость возведения дома зависит в основном от того, как именно вы его строите. При панельном строительстве надземная часть дома может вырасти и на 10 этажей за месяц, но вот с монолитом все немного сложнее. О том, с какими технологическими особенностями приходится сталкиваться еще на этапе свайного основания и котлована, мы уже писали, теперь пришло время рассказать о том, как дом растет вверх. Нормальными темпами строительства монолитных домов считается возведение четырех этажей за месяц, однако в одной из башен жилого комплекса «Level Амурская» строители смогли построить за месяц целых семь этажей. В этом материале мы вместе с Level Group объясним, каким же образом можно «разогнать» стройку.

О компании

- Компания Level Group работает на рынке с 2021 года.

- Основным акционером компании является владелец холдинга «РусАгро», бизнесмен и филантроп Вадим Мошкович.

- В портфеле компании — три крупных проекта на территории Москвы: апартаментный комплекс бизнес-класса «Level Павелецкая» в Жуковом проезде (метро «Павелецкая»), жилой комплекс комфорт-класса «Level Амурская» у метро «Черкизовская», клубный дом бизнес-класса «Level Кутузовский» на улице Гришина (Кутузовский проспект).

- Level Group участвовала в крупном благотворительном проекте Вадима Мошковича — строительстве школы «Летово» (Новая Москва). Школа приняла первых учеников в сентябре 2021 года.

Поделиться

Строительство само по себе процесс сложный и запутанный, а уж ускоренное возведение монолита и вовсе задача сложная, но разбивается на понятные ключевые проблемы. Если совсем просто, то можно ускорить поставку материалов, оптимизировать работу с опалубкой, распараллелить процесс подготовки арматурных каркасов и даже ускорить застывание бетона — для всего этого можно найти технологичные решения. И еще нужны люди, которые знают свою работу и делают ее нормально — вот тогда можно «разогнать» даже возведение монолитных конструкций. Но обо всем по порядку.

Логистика

Самое главное для стройки, чтобы на объект своевременно приезжали все, кто нужен, и всё что нужно: бетон, металл и опалубка. Неважно, насколько у вас квалифицированные бригады и качественные материалы, если людям прямо сейчас не с чем работать. Поэтому логистика всегда играет важнейшую роль при строительстве, и особенно — в крупных городах. Москва, как известно, представляет собой сплошные пробки, а бетон пробки переносит не очень хорошо и за считанные часы начинает расслаиваться (кстати, именно поэтому бетонирование часто делают ночью, чтобы избежать возможных задержек в пути). Конечно, можно поставить свой бетоносмесительный узел, но это хорошо подходит для очень больших объектов, находящихся далеко от бетонных заводов, а также для объектов со специфическими требованиями к бетону — например, при строительстве тоннелей метро. В Москве же никаких проблем с закупкой бетона нет, поэтому Level Group заказывает смесь с трех разных близлежащих заводов и специалисты компании хорошо планируют сроки и маршруты доставки бетона на площадку.

Понять масштабы работ очень легко — для заливки только одной плиты межэтажных перекрытий нужно около 20 автобетоносмесителей (да, на самом деле именно так официально называются грузовики-бетономешалки, но строители называют их проще — «миксера»), каждый из которых везет по пять кубометров смеси по Москве. Если это двухметровая плита фундамента, то там может быть и 500, и 1000 кубометров, один корпус «Level Амурская» — больше 20 тысяч кубометров бетона, а весь объект целиком почти 120 тысяч кубометров — это 24 тысячи «миксеров». Каждый день на объект прибывает сотня-полторы единиц транспорта, и весь этот поток нужно грамотно распределить, причем из этих машин 100 могут быть «миксерами» — при заливке массивного объекта (например, той же фундаментной или межэтажной плиты) очень важно заливать бетон равномерно, но к этому мы еще вернемся позже.

Бетон застыл в бетономешалке?

Если вдруг у вас сломалась в пути бетономешалка и «миксер» больше не вращается, то бетон действительно может застыть — в зависимости от условий это может произойти уже за три часа. Никакого удобного и быстрого решения здесь нет, и если вы не успели вовремя слить бетон, это форс-мажор. Нужно брать в руки перфоратор и долбить пять кубов бетона.

Поделиться

Бетононасос

Как заливают бетон? Классический способ приемки бетона выглядит не слишком современно — берется емкость на два-три куба, туда заливается бетон, емкость поднимается наверх и бетон заливается в нужное место. Несмотря на простоту и распространенность такого метода, он плохо подходит для масштабных работ — одна плита перекрытия в небоскребах «Level Амурская» требует около 100 кубометров бетона и обычную емкость с бетоном пришлось бы поднимать и опускать 30–40 раз. Для того чтобы ускорить подачу бетона, используется стационарный бетононасос — система, название которой говорит само за себя. В верхней части монолитной конструкции устанавливается бетонораспределительная стрела, способная дотянуться до любой точки, а через весь дом сквозь технологические отверстия подведен специальный трубопровод из металлических и металлопластиковых труб, по которому под давлением подается бетонная смесь. Такая стационарная система может выдавать пиковую производительность до 300 кубометров бетона в час, но в реальности от бетононасоса обычно не требуется такой производительности (если вы, конечно, не строите космодром в сжатые сроки).

Поделиться

Бетононасос существенно экономит время при высотном строительстве — чем выше здание, тем больше времени занимает подъем бетона краном при традиционном подходе. К тому же башенные краны запрещено применять при сильном ветре, так что стационарный бетононасос и здесь позволяет ускорить процесс. Заодно бетононасос позволяет снизить количество перерывов в заливке, ведь каждый существенный перерыв приводит к тому, что образуется так называемый холодный шов — стык частей монолита, одна из которых была залита раньше и успела существенно застыть к тому моменту, когда начали заливать следующую порцию бетона.

Бетононасос, впрочем, требует отдельного ухода, причем как до начала использования, так и после. При начале работы по системе прогоняют специальную пусковую смесь, которая снижает адгезию внутренней поверхности трубопровода — это нужно, чтобы бетон легче проходил по трубам и не прилипал к ним изнутри. А после того, как заливка закончилась, трубопровод нужно прочистить от оставшейся бетонной смеси — для этого используется специальный металлический шар, подогнанный под диаметр всех сочленений. Снизу трубопровода ставят ловилку, сверху опускают шар, подают сжатый воздух, — и шар просто выталкивает остатки смеси из системы.

Бетон

Бетон состоит из четырех компонентов: цемент нужной марки, крупный заполнитель (щебень или гранит), песок и вода. Несмотря на кажущуюся простоту этой смеси, с ней нужно работать точно и быстро — по нормам бетон годится к использованию только в первые два часа после замешивания, а дальше может пойти расслоение на составляющие, поэтому когда «миксеры» приезжают на объект, состояние бетона проверяется — возможно, его уже нельзя использовать.

При этом на самом объекте долгое время застывания бетона может быть невыгодно — по нормам необходимо ждать, пока бетон наберет 50 процентов прочности перед снятием опалубки, а на это уходит семь дней. Заливка этажа происходит в два этапа (сначала перекрытия, потом вертикальные элементы конструкции), поэтому в реальности никто не ждет семь дней перед снятием опалубки — иначе стройка будет идти со скоростью два этажа в месяц. Для того чтобы ускорить застывание бетона, специалисты Level Group подогревают уже залитую конструкцию. Но делается это не тепловыми пушками, дующими на стены, — бетон греют специальным нагревательным кабелем. Кабель укладывается вместе с арматурой и остается внутри колонн и плит при заливке, после чего на концы кабеля подается напряжение и он нагревает бетон изнутри. Вообще, прогрев бетона обязательно применяется при низкой температуре воздуха (нормы требуют, чтобы подогрев шел при так называемых мокрых процессах уже при температуре ниже +5 градусов), но в реальности прогрев можно использовать и при более высоких температурах окружающей среды для ускорения высыхания бетона (но тут главное не переборщить, потому что пересушенный бетон потрескается). Специалисты Level Group, например, начали прогревать бетон в щадящем режиме уже при температуре ниже +15 градусов Цельсия.

Процесс можно ускорить и по-другому. Например, использовать специальные добавки-пластификаторы, которые ускоряют застывание бетона, но с ними слишком легко допустить ошибку и все-таки получить застрявший в пробке «миксер», полный затвердевшего бетона (а это потери порядка 25–30 тысяч рублей — именно столько стоят пять кубов бетона в Москве). Еще можно использовать опалубку с подогревом (что на сегодняшний день технологично, но дорого) и специальную сеть электродов для прогрева бетона, но тут тоже есть свои технологические сложности, и в реальности все равно чаще используется именно технология с кабелем.

В любом случае, на 28 день после заливки бетон должен набрать проектную мощность, чтобы конструкция соответствовала заявленным характеристикам. Чтобы убедиться, что это произошло, используются разрушающие и неразрушающие методы. С неразрушающими методами все понятно — обычно это ультразвуковое изучение конструкции, позволяющее выявить перекосы арматуры или внутренние дефекты застывшей смеси, а вот разрушающие методы поинтереснее. Во-первых, при заливке конструкции из той же партии бетона заливаются специальные тестовые кубики, которые потом давят прессом, измеряя прочность бетона, который должен выдержать нагрузку не меньше заявленной.

Еще один популярный разрушающий метод — отрыв со скалыванием. Прямо в залитую конструкцию засверливается анкер, на котором устанавливается специальный прибор. Он одновременно тянет анкер на себя и фиксирует прикладываемое усилие, и когда кусок бетона откалывается, становится понятно, отвечает ли он запланированным показателям.

Бетон не достиг заявленной прочности?

К сожалению, в реальности бетон не всегда проходит эти тесты, и если обследование выявляет, что бетон прочность не набрал, то нужно проводить демонтаж конструкции. Но это легко звучит на бумаге, а в реальности это не этаж с дефектом, который месяц затвердевал, а строящееся здание, которое уже ушедшее вверх еще на несколько этажей. Как быть в таком случае? Если дом вырос не слишком высоко, то можно использовать специальные строительные домкраты — они подпирают всю новую часть дома, после чего из арматуры высверливается бетон, не прошедший проверку, и доливается заново. Чаще всего используется другое решение — металлическая обойма, которая усиливает колонну снаружи. Обойма работает как «кожух» колонны, уходит в плиту перекрытия и формирует усиленную опорную зону. Если же дефекты при заливке носят массовый характер, можно применить армирование углеволокном. Эта технология, позволяющая с помощью специальной ленты снизить прогибы бетона, была популярна в прошлом, но сейчас применяется реже. И хотя в усилении конструкций при выявлении дефектов нет ничего страшного, на объекте «Level Амурская» эти решения пока что не применялись — бетон успешно проходит все проверки на прочность.

Поделиться

Опалубка

Для заливки бетона нужна опалубка, но что делать, если бетон застывает долго, а опалубка нужна уже сейчас? В таком случае ее снимают, когда бетон начал схватываться, а чтобы компенсировать отсутствие опалубки, на уже залитом участке используются специальные подпорки. Подпорки переопирают конструкцию на 3-4 этажа вниз, что позволяет начать по-новому использовать опалубку, не дожидаясь полного затвердевания бетона.

Кстати, на то, чтобы поднимать-опускать опалубку для разборки, чистки и сборки, уходит ощутимое время, ведь башенный кран — это далеко не самый быстрый механизм, но и здесь нашелся способ ускорить процесс. Строители опускают опалубку не на землю, а на уже возведенную пятиэтажную часть жилого комплекса, что существенно сокращает расстояние, на которое каждый раз путешествует опалубка.

Кстати, существует специальная опалубочная система, позволяющая ускорить процесс строительства высотных зданий, — тоннельная опалубка. Это когда вокруг внешнего контура собирается опалубка, которая не разбирается после заливки фрагмента конструкции, а поднимается с помощью гидравлических подъемников — таким образом, для следующего этапа заливки строителям нужно собрать только внутреннюю часть опалубки, что существенно ускоряет процесс. Такую опалубку Level Group планирует применить при возведении высотных частей «Level Амурская».

Арматура

Металл может закончиться в самый неподходящий момент, причем это весьма недешевый материал, поэтому его обычно стараются использовать ровно столько, сколько нужно, и не закупают впрок, что иногда может обернуться непредвиденными паузами в строительстве. Так что здесь Level Group применила самый понятный подход — компания просто сразу купила столько арматуры, сколько необходимо по проекту, чтобы никаких проблем с поставками металла на стройплощадку не было. Всего для объекта закуплено 16 тысяч тонн арматуры — если такую массу арматуры представить в виде 12-миллиметровых прутьев (самый распространенный диаметр в монолитном строительстве), лежащих друг за дружкой, то суммарная длина этой стальной нити почти в полтора раза превысит диаметр Земли.

Кроме того, на стройплощадке оптимизировали производство арматурных каркасов. Дело в том, что вертикальные конструкции (колонны) очень трудоемкие, поэтому для того, чтобы ускорить процесс монтажа, каркасы вязали прямо на земле, параллельно несколько колонн сразу, а потом поднимали краном и приживляли к выпускам арматуры из плит перекрытий.

Арматура, кстати, бывает основная и фоновая, и последняя отвечает не за структуру конструкций как таковых, а за общую прочность монолита, и некоторые конструкторы любят перестраховаться и «насыпать» лишнего металла при моделировании здания. Но это ведет к финансовым потерям, и в Level Group стараются избегать таких решений.

А еще

Для ускорения строительства можно начинать выполнять остальные работы по мере застывания бетона, а не дожидаться окончательного возведения каркаса здания. В ближайшее время, например, на первой башне поставят специальные защитные экраны на половине высоты, и можно будет вывесить люльки, чтобы, пока верхняя половина будет достраиваться еще месяц-полтора, на нижней уже можно было начинать работы по теплому контуру и фасадные работы. Окончательно жилой комплекс будет готов к четвертому кварталу 2021 года.

Николай Воронцов

Требования монолитного строительства

Требования к строительству монолитных зданий предъявляются того же рода, что и при обычном. В основном, данные требования и нормы закреплены соответствующими государственными документами и техническими условиями проектов.

Среди документов, регламентирующих требования к монолитному строительству, можно отметить следующие: — ГОСТ — это свод государственных стандартов, — СНиП — это свод строительных норм и правил, — СанПиН — это свод санитарных норм и правил, — СН — свод строительных норм, — ТСН — свод территориальных строительных норм, — СП — свод общих правил, — НПБ — свод норм пожарной безопасности, и др.

Преимущества и недостатки монолитно-каркасного строительства

Перечень преимуществ, которыми обладает монолитно-каркасный дом, следующий:

- Строительство ведется быстрыми темпами. Бетону можно задать любую форму, его высыхание не занимает много времени. Если сравнивать с другими технологиями строительства, то каркас здания можно построить наиболее быстро;

- Строение сейсмически устойчиво и выдерживает землетрясение до 7-8 баллов по шкале Рихтера;

- Усадка дома равномерна и невелика, что исключает появление трещин. Выполнять внутреннюю и наружную отделку можно сразу же после возведения здания;

- Конструкция не предполагается наличия швов. Это позволяет обеспечить ей долгий срок службы и качественные характеристики. Возведение по монолитно-каркасной технологии осуществляется при строительстве метро, мостов, вокзалов, где прочность конструкции имеет решающий фактор;

- Кроме перечисленного, монолитно-каркасные дома имеют малый вес, что позволяет возводить их на слабых грунтах;

- Стены небольшой толщины позволяют оптимально распределить внутреннее пространство.

Недостатки

Монолитно-каркасный дом не лишен и определённых недостатков.

При составлении проектной документации следует заранее продумать расположение коммуникаций. Если проект содержит ошибки и придется исправлять их во время строительства, это повлечет за собой финансовые и временные потери.

Для монтажа опалубки и заливки бетонной смеси потребуется привлекать специальную стройтехнику, что повлияет на конечную стоимость строительства.

Стены из железобетона имеют плохие показатели звукоизоляции, их необходимо дополнительно утеплять. Для того, чтобы решить данные проблемы, можно монтировать специальную теплоизоляционную опалубку и использовать правильно подобранные фасадные материалы.